国际机器人联合会(IFR)数据显示,目前在中国工厂运行的工业机器人数量达943000台,按美国平均一台机器人替代3.3名工人计算,也不过弥补了300万个工作岗位,而2019年统计数据显示,我国制造业从业人员达10471.3万人,整体占比为2.8%。

我国制造业之所以还无法普及机器人,是有着多方面的因素的,包括产业结构、技术缺陷、人才储备等客观问题,以及成本、收益、风险、代价等商业考量问题,这些都是阻碍因素,让机器人迟迟不能大规模落地应用。

首先,我国现阶段制造业产业结构并不适合机器人的普遍应用。

经常听到这样的说法,我国是制造业大国,而不是制造业强国,这里面隐含的意义就是,我国的制造业产业结构依然是,以劳动密集型产业和资本密集型产业为主,第三个阶段的智力密集型产业,也就是智能制造依然非常少。

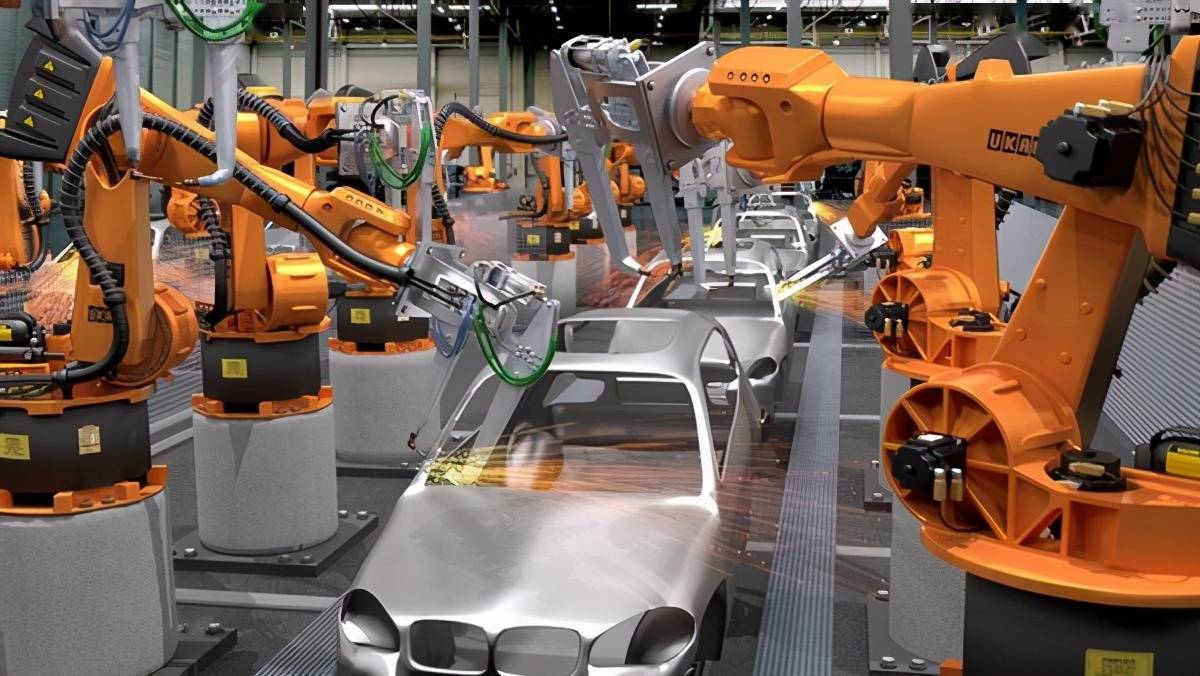

劳动密集型产业利润率低,依靠的是低廉的劳动力价格,现阶段的机器人在价格和精细度方面,都还比不上人工;如汽车装配这般的资本密集型产业,倒是有不少岗位更加适合使用机器人,事实上现在的大部分工业机器人也正是应用在了这些行业中,但机器换人的效率依然不够,只有到了智能制造,才能够大规模的使用机器人,从而提高机器人的整体渗透率。

其次,则是成本问题,使用机器人替代人工的成本是否可以承受,以及能否带来足够的利益,是每个企业老板需要率先考虑的问题。

这里的成本并不单单是指购买机器人的费用,而是包括了替换机器人的一系列费用,概括起来则是收益减去支出后的利润能否让人心动。

事实上,在成本费用里面,购买机器人的费用并不占大头,现在一台机器人的价格已降至10万元以下,即使只替代一名工人,一年左右的时间也可以赚回成本了,更大的支出是此后的能耗以及维护费用,能耗不用多说,维护方面,现阶段并没有足够人才,需要花费大价钱才能招聘到懂得工业机器人编程、维护的专业人员,这就是一笔巨大的开支,综合起来会让投资急剧增加,特别是对中小企业来说根本得不偿失。

另外还有一个无法忽视的问题就是,现在全球范围内人力成本依旧廉价且高效,中国的人工成本上升了,那完全可以将生产产地转移到越南、柬埔寨等劳动力成本低廉的地区,当地的生产成本低于工业机器人的运行成本,那为什么还要选择工业机器人呢,况且改变还可能要承受无法预料的风险。

第三,则是机器人的技术问题,包括因机器人技术不成熟出现的不匹配问题,以及运营模式不成熟产生的不确定风险问题。

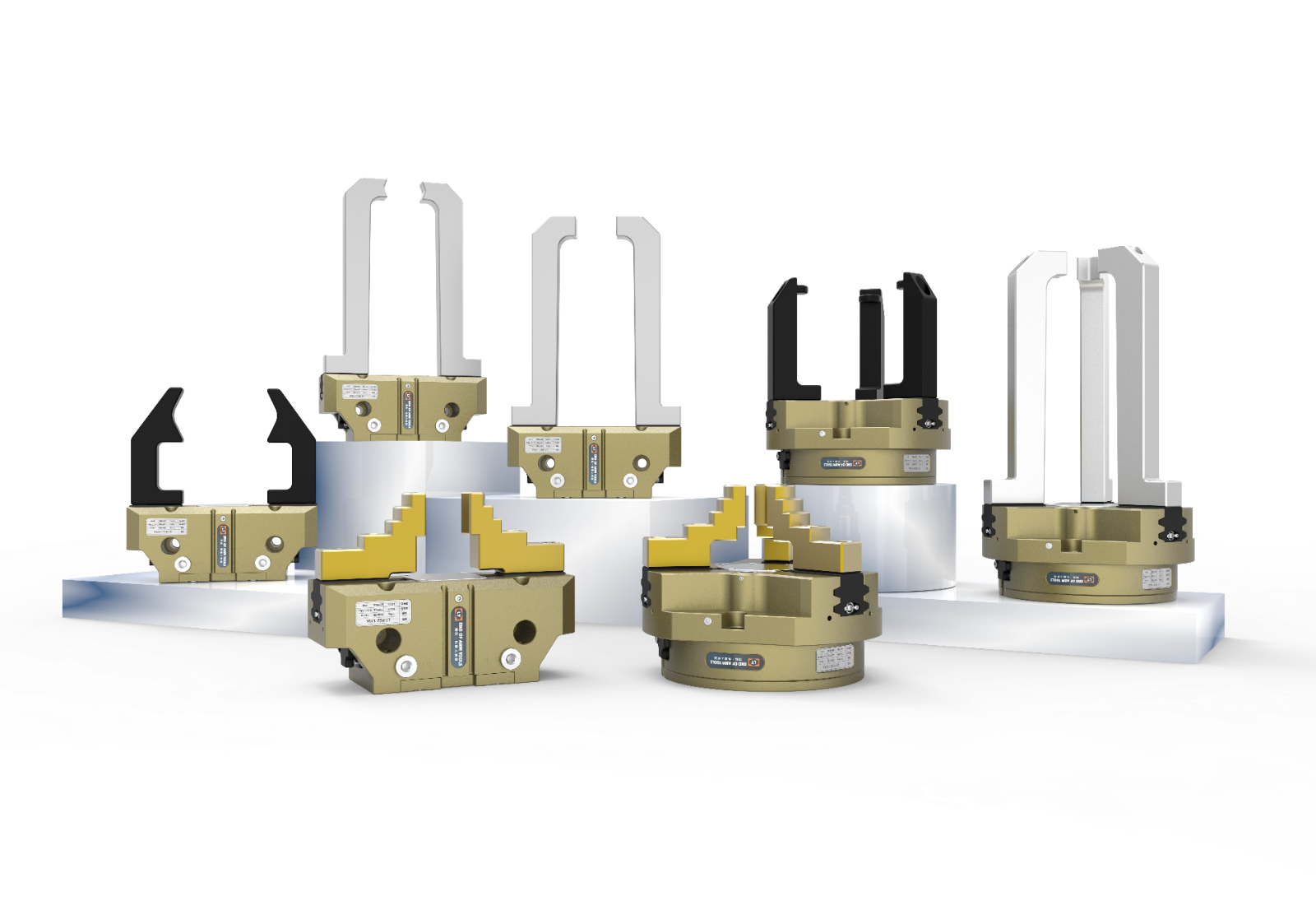

虽然统称为制造业,但里面包含万象,上到芯片制造,下至袜子纺织,呈现出的情况千差万别,经验并不能套用,适不适合使用机器人都需要深入详细的调研,且目前的机器人一般只适用于完全一致的重复性工作,场景稍微变化一点就难以适应了,完全不够智能、柔性。

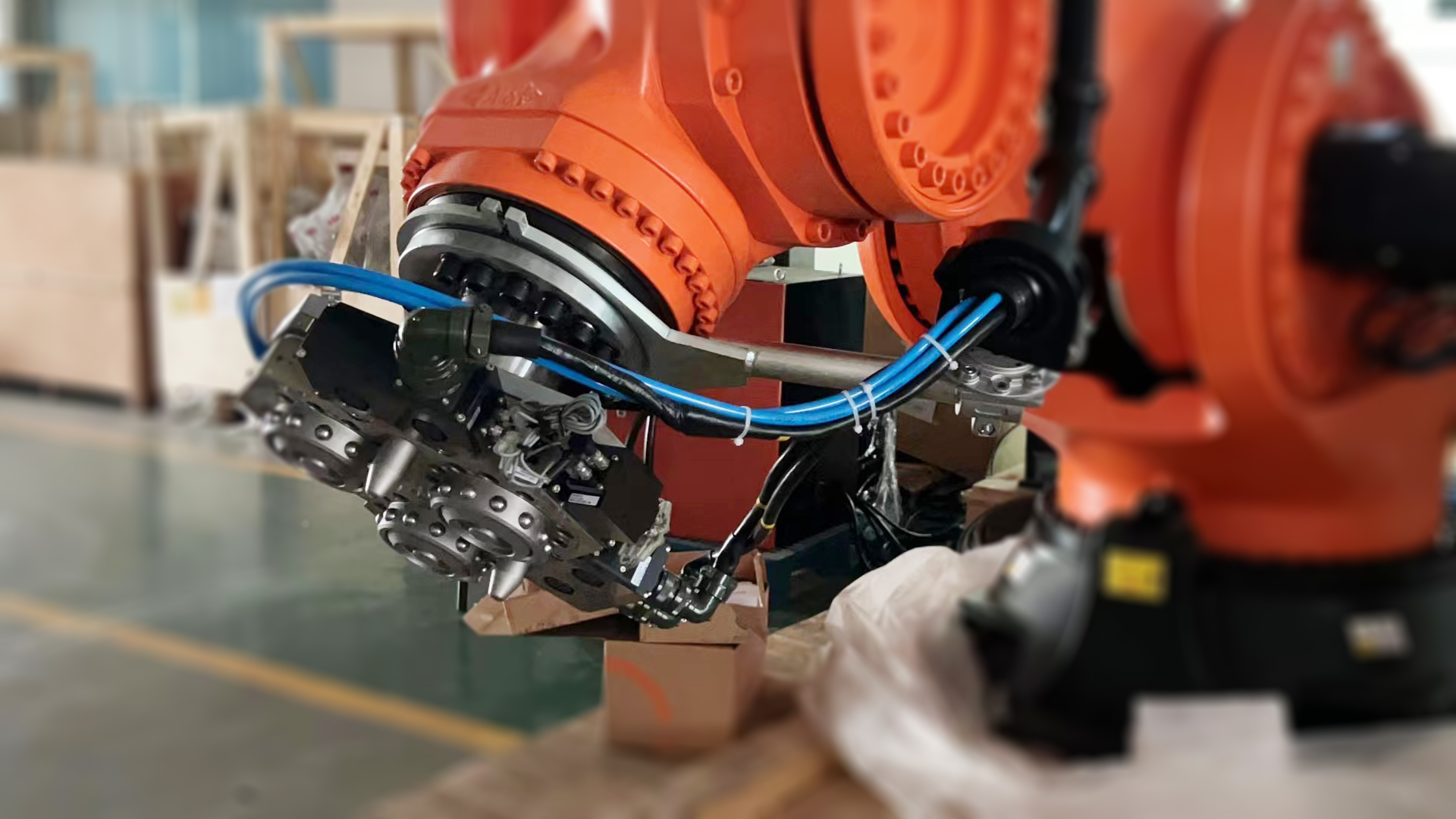

并且使用机器人替代人工,并不是买来机器人装上就万事大吉了的,这里面还涉及到整个生产模式、管理模式的改变,比如操作设备人员招募、设备的损耗与维护、如何组织生产、管理人员能否适应等等,一个没弄好,可能机器人还没开始工作,自己就被耗没了。

而即使机器人开始正常工作了,也有许多问题是需要考虑的,比如市场、客户乃至大环境的变化,生产能否一直与需求匹配,自己的工厂能开多久,会不会还没回本就出问题了等等,总而言之,使用机器人替代人工是一个系统的工程,需要考虑方方面面,并不是轻易就能决定的。

机器人尚不能全面替代人工,但制造业用工荒问题已经显现,在人力资源和社会保障部发布的2021年一季度全国招聘大于求职“非常缺工”的100个职业排行中显示,制造业岗位当前存在较大的用工缺口,在新进排行的29个职业中,有20个与制造业直接相关,占比近七成。

此前发布的《制造业人才发展规划指南》显示,到2025年,制造业人才缺口将达到2985.7万人,同时缺口率也将接近50%,可见制造业多么的缺人。

而即使不说劳动力下降的趋势,现在的年轻人也普遍不愿进厂,从事单调重复的车间工作,转向外卖、快递、网约车,以及主播、自媒体等工作,导致制造企业普遍面临用工难问题,并且在可预见的未来,缺少工人难题还会愈发严峻。

在这种情况下,使用机器人来弥补工人的不足,是很好的解决之道,还能同步进行智能制造升级,紧跟国家发展步伐,而这就要诸多机器人企业勠力同心,一起解决横亘在前的难题,推动机器人行业的高质量快速发展。

发布时间

2022-02-21

发布时间

2022-02-21

作者 领航

作者 领航

阅读 1414次

阅读 1414次